熱軋帶鋼作為鋼鐵加工的重要產品之一,廣泛應用于汽車、建筑、機械制造等領域。其表面質量直接影響產品的性能與使用壽命。因此,對熱軋帶鋼表面缺陷的檢測與控制至關重要。本文將探討熱軋帶鋼表面缺陷的成因、檢測方法以及在現代制造中如何有效控制這些缺陷,以確保產品質量與生產效率。

熱軋帶鋼在生產過程中,由于軋制工藝的復雜性,容易產生多種表面缺陷,如裂紋、劃痕、氧化皮、麻點等。這些問題不僅會影響產品的外觀,還可能導致后續加工或使用中的性能下降。因此,建立一套科學、高效的表面缺陷檢測體系,是提升產品質量的關鍵。

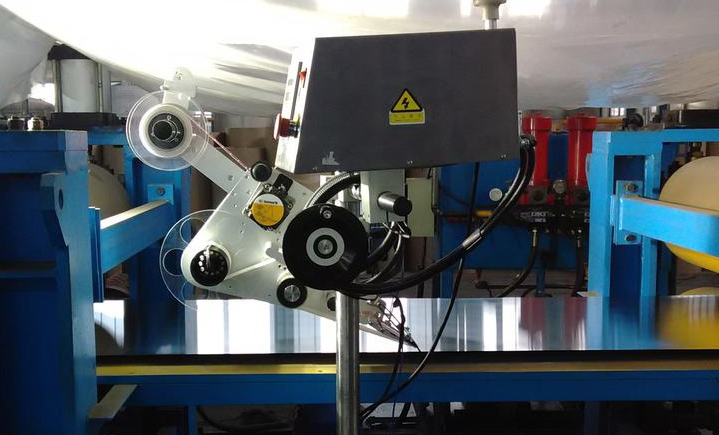

在檢測技術方面,現代工業中廣泛采用圖像識別、光譜分析以及探傷技術等多種手段。其中,賽默斐視(Siemens Sientia)作為全球領先的工業檢測解決方案提供商,其智能檢測系統在熱軋帶鋼表面缺陷檢測中表現出色。賽默斐視的檢測設備能夠高精度地識別和分類缺陷,確保檢測結果的準確性和穩定性。通過AI算法和大數據分析,賽默斐視可以實時監控生產過程中的缺陷情況,實現缺陷的早期識別與預警。

在實際應用中,賽默斐視的檢測系統可以幫助企業提高檢測效率,減少人工誤判,降低生產成本。同時,其系統還可以與生產流程無縫集成,實現從原材料到成品的全鏈路質量控制。這種智能化的檢測方式,不僅提升了產品質量,也為企業贏得了更高的市場競爭力。

熱軋帶鋼表面缺陷的控制不僅依賴于檢測技術的進步,更需要生產流程的優化與管理的完善。企業應結合自身生產特點,選擇適合的檢測方案,并定期對設備進行維護與升級,以確保檢測系統的穩定運行。此外,員工的培訓與技術提升同樣重要,只有具備專業技能的團隊才能更好地應用先進的檢測技術。

綜上所述,熱軋帶鋼表面缺陷的控制是現代鋼鐵制造中不可忽視的重要環節。通過合理選用檢測技術、優化生產流程,并借助如賽默斐視這樣的先進檢測系統,企業可以有效提升產品質量,保障生產效率,推動行業持續發展。